Mil çapı

Mil çap ölçüsü ISO 286-2 kapsamında belirtilen h11 tolerans grubu şartlarını karşılamalıdır.

Mil malzemesi

Genel uygulamalar için karbon çeliğinden (SAE-AISI 1035 veya 1045) yapılmış millerin kullanımı uygundur. Dökme demirler ve karbür kaplanmış miller tercih edildiğinde yüzeyinde derin gözenekler olmadığından emin olunmalıdır. Suyun bulunduğu ya da genel olarak korozif ortamlarda paslanmaz çelik ya da çelik dışında pirinç vb. malzemeler tercih edilebilir.

Yüzey sertliği

Döner mil keçelerinde ana sızdırmazlık dudağı malzemesi (genelde kauçuk) mil malzemesine (genelde çelik) göre oldukça yumuşaktır. Ancak dudak malzemesinin içerisindeki nispeten sert partiküller (karbon, grafit, silika vb.) ve mil ile keçe dudağı arasındaki sürtünme sebebiyle, sistemde yeterli miktarda yağlayıcı olsa dâhi mil yüzeyinde zamanla belirli oranda bir aşınma meydana gelir. Bu aşınmanın seviyesi mil hızı, yağdaki kir, keçe dudak malzemesi ile birlikte aslen mil malzemesinin yapısına bağlıdır. Metal millerde yüzey sertliği en az 45 HRC olmalıdır. Tozlu ve kirli ortamlarda ve 4 m/s’den daha hızlı dönen millerde minimum sertlik 55 HRC olmalıdır. Yüzeysel sertleştirmelerde ısıl işlem derinliği en az 0,30 mm olarak uygulanmalıdır.

Yüzey kalitesi

Millerde yüzey pürüzlülük değerleri sızdırmazlık elemanının performansı açısından kritik öneme sahiptir. Yüzey pürüzlülüğünün çok yüksek olması halinde keçe dudağı beklenenden hızlı aşınır ve erken kaçaklar ortaya çıkar. Pürüzlülüğün çok düşük olması halinde de dudak üzerinde ilk çalışma ile birlikte oluşması istenen aşınma bandı oluşamaz, ya da geç oluşur. Bu aşınma bandının olmayışı sızdırmazlık mekanizmasının ana bileşeni olan mikroskobik yağ filminin (hidrofilm) oluşumunu geciktirir. Bu süre zarfında da keçede prematüre kaçaklar meydana gelir. Döner millerin yüzey kalitesi için akışkan basıncına göre önerilen pürüzlülük değerleri şöyledir:

|

|

p ≤ 1 bar (µm) |

p > 1 bar (µm) |

|

Rz |

1,0 – 5,0 |

1,0 - 3,0 |

|

Ra |

0,2 – 0,8 |

0,2 - 0,4 |

|

Rmax |

6,3 |

6,3 |

Bu değerlere ek olarak mil yüzeyinde spiral işleme izleri olmamalıdır. Bunu sağlamanın en iyi yolu mili kaba işlemeden sonra taşlamaktır. Yüzeydeki ince ya da mikroskobik spiral izlerin milin dönüş yönüne göre faydalı iş yapabileceği gibi mil ters yöne döndüğünde yağın içeriden dışarıya pompalanmasına destek vererek sızdırmazlık açısından zararlı iş yapabileceğine de dikkat edilmelidir.

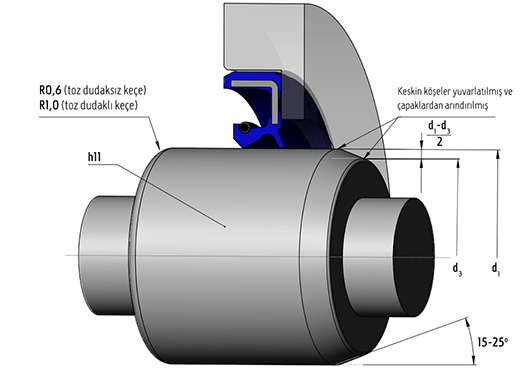

Mil ağzı pahı/radyusu

Döner mil keçesinin montaj esnasında zarar görmesini engellemek için milin giriş kısımlarına pah kırılmalıdır. Pah kırılan köşelerde keskin yüzey kalmamalıdır, çapaklarından arındırılıp yuvarlatılmalıdır. Eğer döner mil keçesinin arka yüzeyinden montaj olacaksa mil ucu yuvarlatılmalıdır.

d

(mm) |

(d1-d3)/2

(mm) |

|

≤ 10 |

0,75 |

|

10 - 20 |

1,00 |

|

20 - 30 |

1,25 |

|

30-40 |

1,50 |

|

40 - 50 |

1,75 |

|

50 - 70 |

2,00 |

|

70 - 90 |

2,25 |

|

90 - 140 |

2,50 |

|

140 - 250 |

3,50 |

|

> 250 |

5,50 |

Mil ağzında pah/radyus standartları

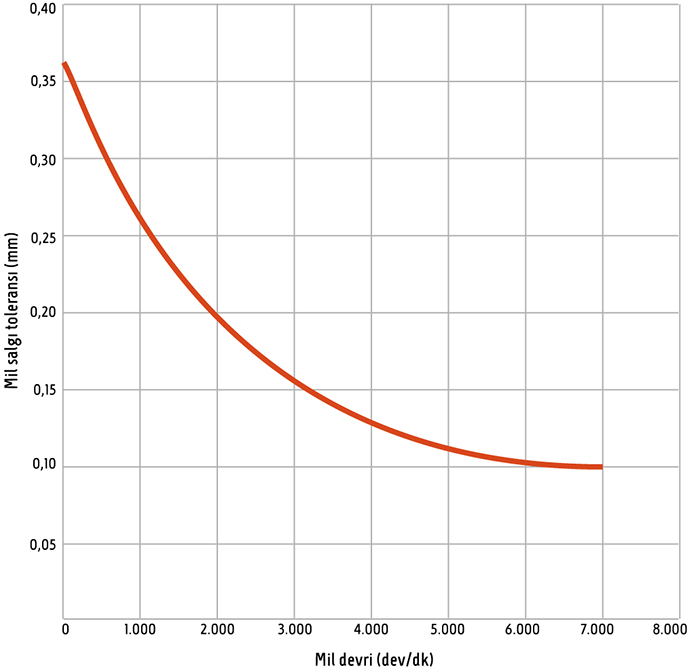

Dinamik eksen kaçıklığı

Milin dönüşü esnasında dönme ekseni ile milin geometrik ekseni arasındaki fark (ofset) dinamik eksen kaçıklığı, ya da sanayideki genel ismi ile ‘salgı’ olarak adlandırılır. Rulman boşluğu, dengesiz yük, milin esnemesi ya da işleme hataları gibi nedenlerden kaynaklanabilir. Özellikle yüksek dönme hızlarında yüksek salgı halinde keçe dudağı mili aynı hızda takip edemez. Dudak ile mil yüzeyi arasında meydana gelen ani genişlemeden dolayı bu bölgedeki mikroskobik yağ filmi bozulur ve keçe kaçırır. İzin verilen dinamik eksen kaçıklığı keçe dudak geometrisine, dudak malzemesine, mil çapına, dönme hızı ve sıcaklığa ve diğer ortam şartlarına bağlı olmakla beraber basit bir referans olması açısından ilgili grafikte klasik keçe tasarımları için izin verilen dinamik eksen kaçıklığı değerleri gösterilmiştir.

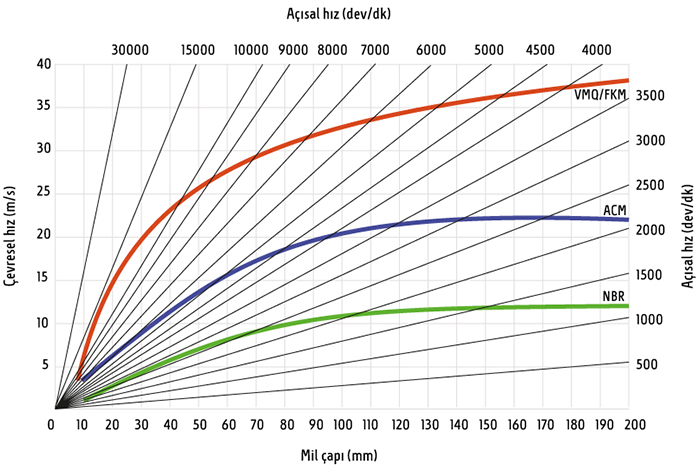

Mil hızı

İlgili grafikte mil hızına göre farklı mil çapları için önerilen temel kauçuk tiplerini görebilirsiniz. Her eğri altında kalan alanda o eğride tanımlı kauçuk esaslı reçeteler kullanılabilir.

Grafikteki önermeler yüksek hız sonucu ortaya çıkacak yüksek sürtünme, ısı ve ilgili sıcaklığa dayanıklılık esas alınarak hazırlanmıştır. Fiili uygulamada malzeme seçimi sistemde kullanılan akışkana dair kimyasal içerik, dış ortam sıcaklığı, ortamdaki nem, buhar, gaz vb. gibi değişkenler de göz önünde bulundurularak yapılmalıdır.